目前我国综合的航空环形件生产情况,与国外的先进水平相比尚存的一定的差距,国内锻造行业虽然在近十年来得到了蓬勃发展,设备能力、锻造产能均得到极大提升,然而,锻造企业的自动化程度和质量水平与国外仍有较大差距,尤其是针对复杂、苛刻工作环境下的航空航天等高端装备零部件的锻造产品,主要存在产品一致性差、质量不稳定、产品过程控制能力低下等共性问题,主要表现在以下几个方面:

第一,环件精化程度和尺寸精度低,外形表面质量的均匀性和稳定性不易控制,难以满足产品高标准要求。

第二,目前我国的航空环件工艺设计缺乏先进的数值模拟和工艺设计手段。

第三,我国航空环件制造行业缺乏航空用难变形材料热加工特性与工艺参数数据库。

第四,目前我国航空发动机锻件生产过程中还存在产品一致性和稳定性差;产品全过程的控制化生产及全过程工艺可追溯性差等问题;对发动机性能的稳定和未来发动机适航的要求带来很大影响。

综上所述,我国目前的环件轧制技术水平虽然正在逐步赶上国外先进水平,但在环件质量的一致性、稳定性上还存在一定的差距,主要表现在生产过程控制上能力的不足,比如炉温均匀性的控制;加工工艺参数一致性的控制;坯料外形尺寸、冶金质量一致性的控制;过程记录的控制;可追溯性的控制等,这种状况已经越来越成为制约我国航空发动机技术发展的瓶颈问题之一,但同时我们也应该看到,经过这几年发展及和国外先进技术的交流,国内航空材料和发动机环件的研制生产、实践经验和技术水平已经有了长足进步;现代材料科学、计算机技术、最优控制技术等相关科学的发展为开展航空发动机的高标准要求环件的奠定了良好的技术支持。因此,航宇公司将通过大数据+智能制造建设航空数字化智慧工厂。满足航空发动机先进制造技术的急需。保障航空产品高可靠,高一致性的要求。率先在国内实现航空产品锻造过程智能化、数字化过程控制技术。

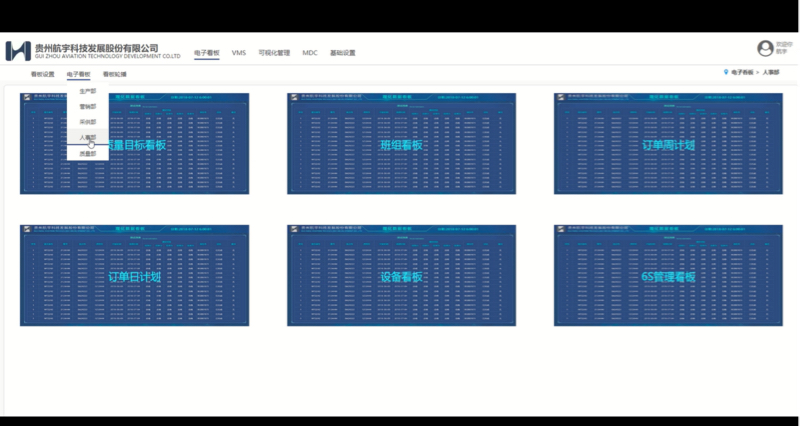

(一)总体架构

该解决方案主要包括物料供需、资源协调、滞品处理及工艺参数变更几个功能模块。

(二)建设方案

1. 物料供需平衡技术

物料的供应与需求之间的矛盾是企业最基本的经济矛盾。MES应用供需平衡的关键技术:“成品供需平衡数 =成品库存数量 + 在制品数量 + 滞品数量 - 零件安全库存 - 零件需求数量 ”原则,自动核算出物料的供需时点,真正达到“要用时恰好有,不要用时不积压”的理想结果。

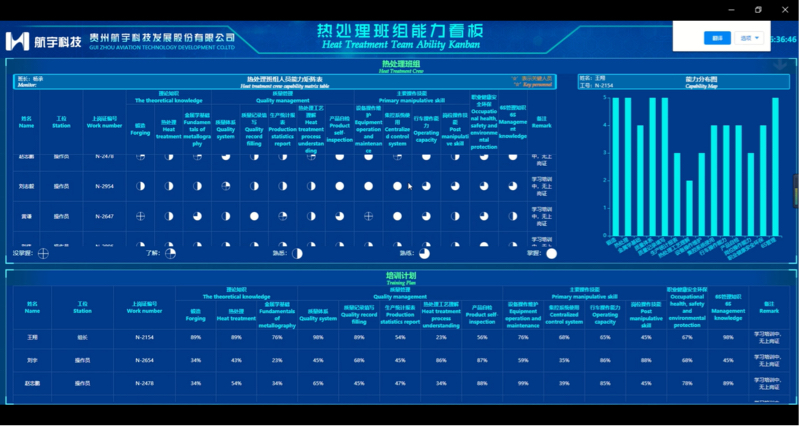

2. 资源协调平衡技术

数字化车间系统对从事制造的实体在对物料的转变和/或装配过程中所进行的对人、设备、物料和能源的有机协调,其中包括了设备、人员和信息系统的所有活动,包括了生产作业管理、维修作业管理、质量作业管理、库存作业管理和其它制造活动管理过程中所有资源(人员、设备和物料)的进度安排、效用、能力、历史和状态的信息。

3. 滞品处理技术

基于国内企业生产加工技术相对较低、加工精度相对较差和整体商业环境的不稳定性的事实,滞品的产生与激活是国内机械企业生产过程中较为特殊的情况。提供对此灵活的处理方案。

4. 工艺变更处理

工艺变更确定后,生产管理系统结合零件当前的加工状况或技术要求及所选用的设备等资源情况,结果即时送到生产控制及监督模块,进行实际生产控制,并把生产信息及时反馈给以上模块,进行动态分析与处理,形成闭环集成系统。 工艺系统应用环境复杂,影响因素多种多样(产品、工艺模式、工艺复杂型、制造资源及其制造能力、工艺经验、成本、完成时间等),工艺业务部门分布,工作业务流程长。 可以把制造资源信息、工艺资源信息和工艺数据信息的信息分为三部分:基本标识信息、信息实体、管理信息。 针对工艺数据,必须关注工艺数据的审签记录、发布记录、有效性、技术状态等管理信息。只有对这些信息进行充分有效管理,才能满足复杂产品工艺管理和应用的需求,满足工艺设计部门、工艺主管部门的设计和管理业务需要,满足工艺应用车间工艺无纸化应用的需要,还要满足生产管理系统对工艺信息集成的需求。 相关人员接到生产任务后,根据产品的构成材料表,分解进行材料的需求分析,计算出每种材料的实际需用量。根据每种材料的加工工艺安排,分解出加工需求并自动产生工艺流转卡。根据每台设备的加工能力,首先选择一加工周期最长的零件安排每台设备的日加工计划并自动产生派工单。 将此零件的加工结束日期,作为其它零件加工结束日的参考日期。每一加工工序结束后,登记完成数量,自动计算出实际工时,与标准工时对比可以计算出每人的工效比例,每车间的工效比例。对上述过程系统能随时提供查询结果,如下图:

其数据流能够直接反映企业整个加工过程中的流动过程信息,并将生产计划的安排细化到每台设备上,实现生产设备工作安排日计划,并对每日生产计划完成情况反馈,提高生产配套率,解决生产车间在制品积压问题。系统能随时查询每一加工计划的进展情况,每台设备的加工状况,每个操作员的工时工效。

(1)加工工艺

将零件的加工工艺与加工单位,加工设备,加工成本及产品的工艺加工要求结合起来.查找使用方便,相关数据集成收集,为以后的车间生产管理做好准备。

(2)备料计划

系统自动的收集相关数据,自动计算出所需要的最低备料数量,减低备料时间,减少原材料的库存。

(3)产品制单

系统自动的收集相关数据,自动计算出所需要的最低加工数量,减低相关人员的计算强度,保证数据的准确,减少车间在制品,降低成品零件的库存。

(4)库存管理

自动产生相关的数据,减低仓库管理人员的劳动强度,保证数据的及时有效。

(5)进度查询

随时了解一个产品的所有零件的计划加工进度状况,使管理层掌握车间的具体生产情况,及时合理的调整生产计划,减少调度会议。

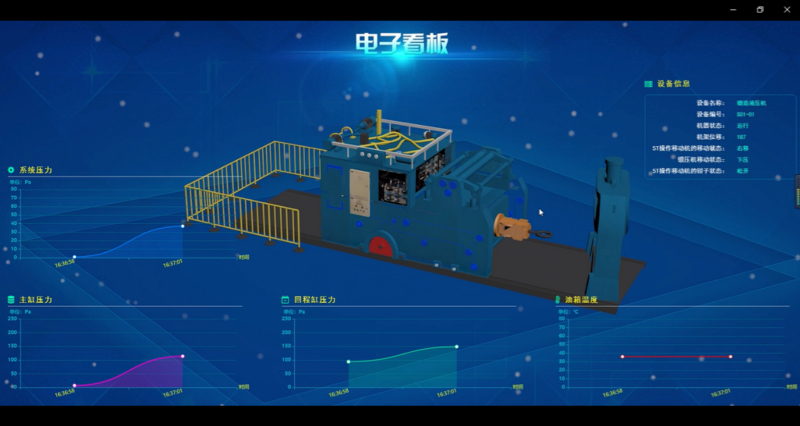

在生产制造过程中,由炉温系统来检测热处理设备的当前状态的详细信息,数据的采集与现场实时控制温度和设定值;运行的时间;工作状态,随机采样各台热处理设备温控仪测量的温度值,同时检测热处理设备的通电、加热、加料、功耗、炉门开启、关闭、有无超温等状态;自动监控系统的计量检测,自动监控系统数据采集和过程控制,温控仪的准确度。

以CAPP与MES为依托,构筑企业统一管理信息平台并通过云企助数字化车间系统来强化企业的各项基础管理,采用云企助数字化车间系统集供应链管理、财务管理、人力资源管理、客户关系管理、办公自动化、商业分析等业务管理组件为一体,以成本管理为目标,计划与流程控制为主线,通过对成本目标及责任进行考核激励,推动管理者应用云企助数字化车间系统等先进的管理模式和工具,建立企业人、财、物、产、供、销科学完整的管理体系。